În ultima zi, unii dintre clienți sunt confuzi cum să construiască fabrica de bere și care este procesul și procedura de construire a fabricii de bere, acum haideți să vă spunem cum să o construiți.

Partea 1: Ce vom face pentru construirea fabricii de bere?

Procesarea performanței proiectului

Confirmați cererea de preparare

În primul rând, vom confirma mai multe detalii despre fabrica dvs. de bere, cum ar fi tipul de bere, lotul de bere pe zi sau oră, platoul de bere, perioada de fermentație, înălțimea fabricii de bere și etc.

În continuare Vă vom propune în funcție de confirmarea și detaliile dumneavoastră.Vom semna un contract după ce ambii convin asupra termenilor de cooperare și confirmăm din nou propunerea, prețul, aspectul, procesul de preparare înainte de termeni.

1.3 Lucrări de pregătire înainte de producție

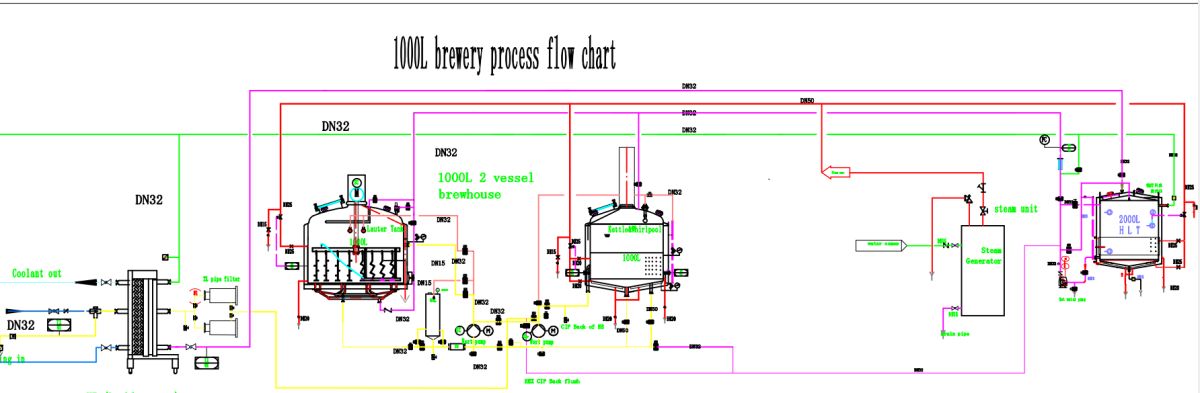

Verificați din nou toate propunerile, aspectul, diagrama de flux și confirmați din nou detaliile echipamentului fabricii de bere.

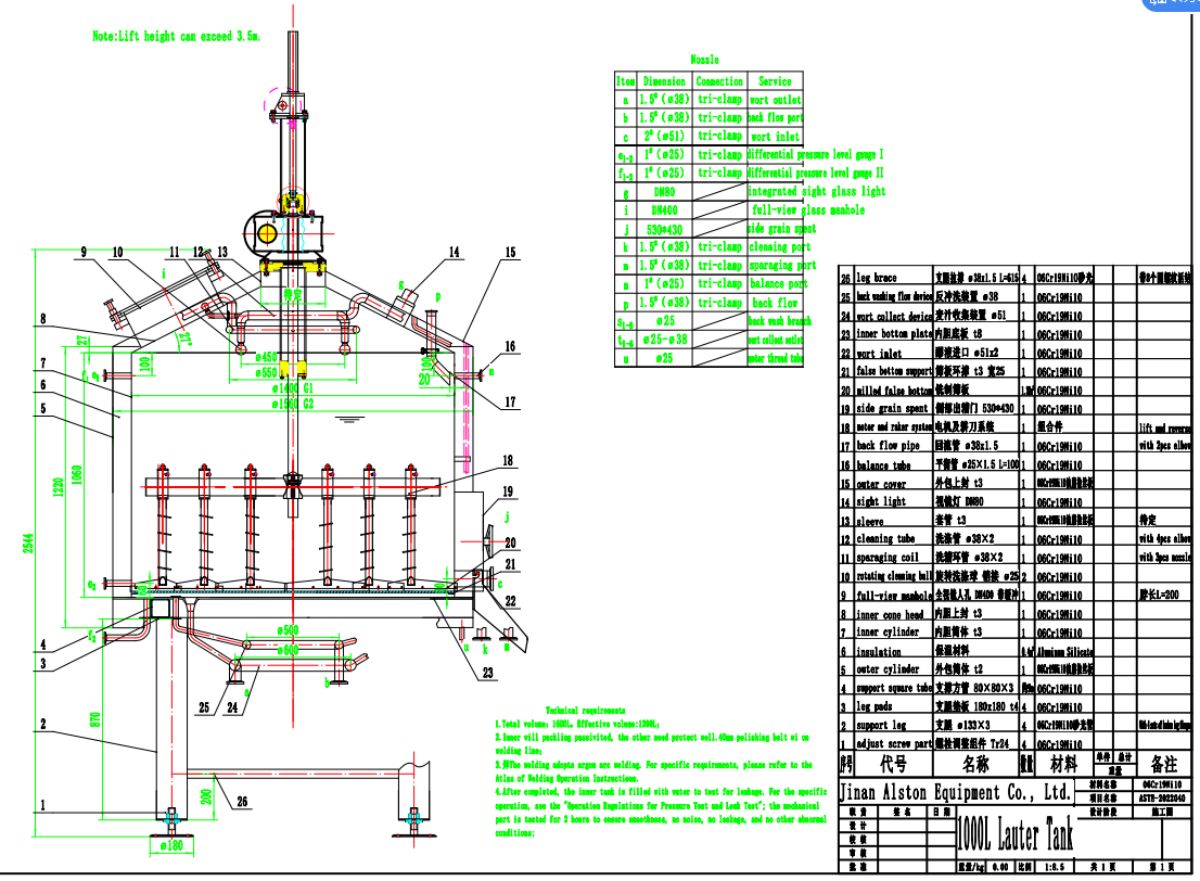

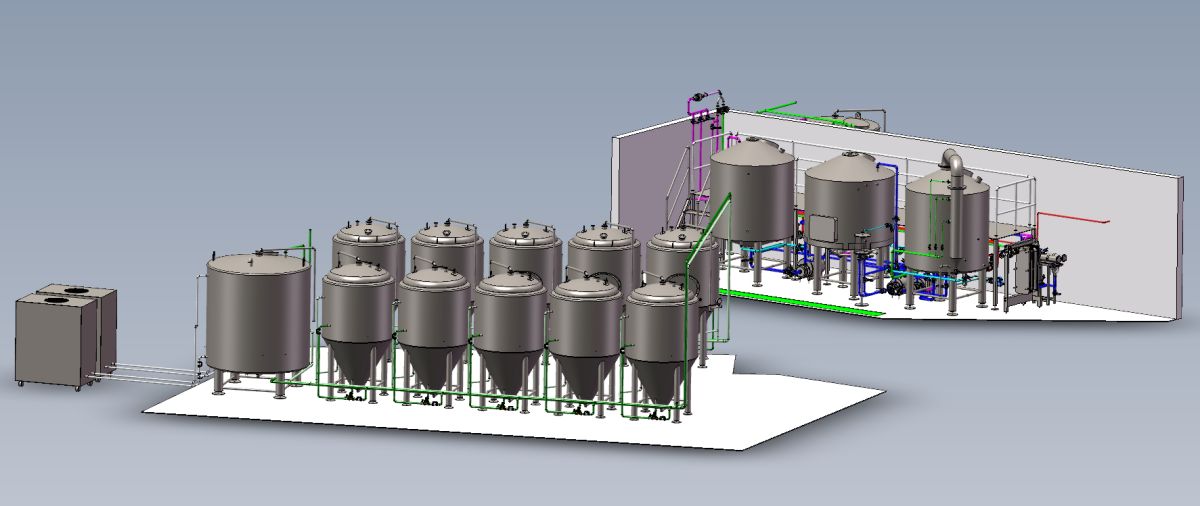

Și se va realiza desenul rezervorului și modelul 3D al fabricii de bere și vă va permite să confirmați, veți vedea cum arată prepararea dvs.

1.4 Pregătirea materialului

Rezervare material: vom rezerva mai întâi materia primă și capul de vase conform desenului confirmat al rezervorului, iar alte accesorii vor rezerva, cum ar fi motor, pompă, răcitoare, deoarece aceste articole necesită certificat UL, ceea ce durează mai mult timp.

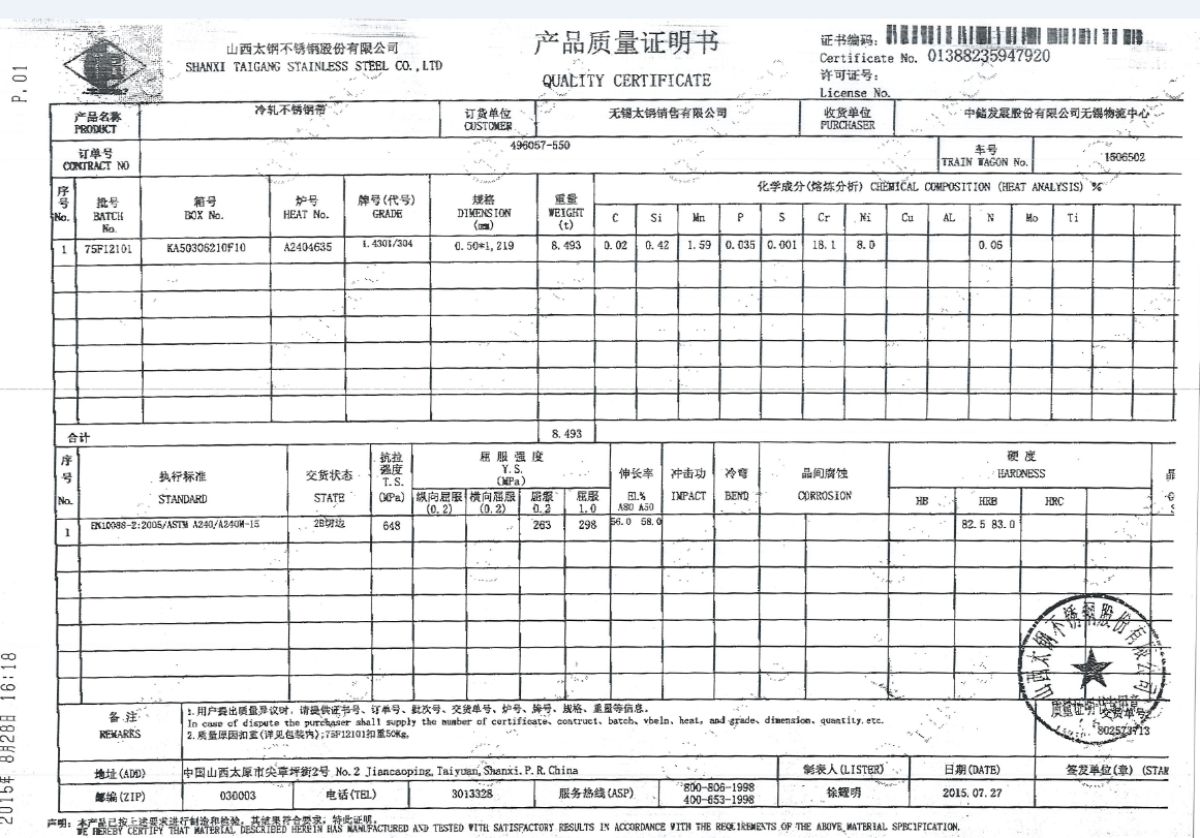

Când materialul a ajuns la fabrica noastră și este gata de producție, vă vom trimite fișa noastră de material și veți vedea ingredientul materialului, grosimea, standardul și etc.

(Certificarea calității plăcii SS pentru referință.)

1.5 Începeți producția

-Tăierea materialului: tăiere cu laser, tăiere precisă, margine plată fără bavuri.

-Tabla: Tratarea placilor si a altor procese in conformitate cu productia.

-Asamblare: sudarea conului și cilindrului împreună, manta de răcire cu gropițe, picioare și altele.

Sudarea adoptă modul de sudare TIG, care are o mai bună etanșeitate la aer și poate reduce porozitatea sudurii în timpul sudării vasului sub presiune.

-Lustruire: Suprafața internă va fi tratată cu lustruire mecanică și linie de sudură lustruită la o curea pentru o vedere mai bună.După aceea, interiorul rezervorului va fi tratat cu pasivitate de ambalare, rugozitatea suprafeței interioare este de 0,4um.

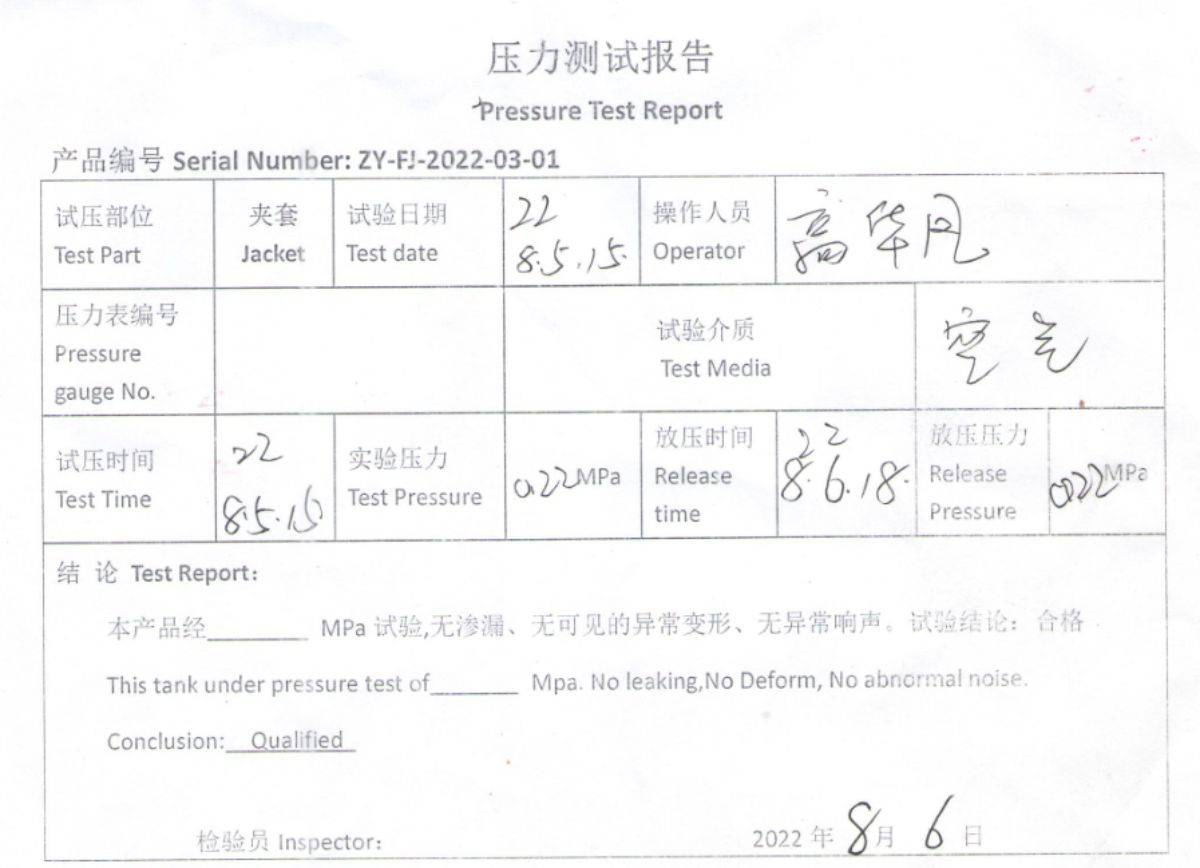

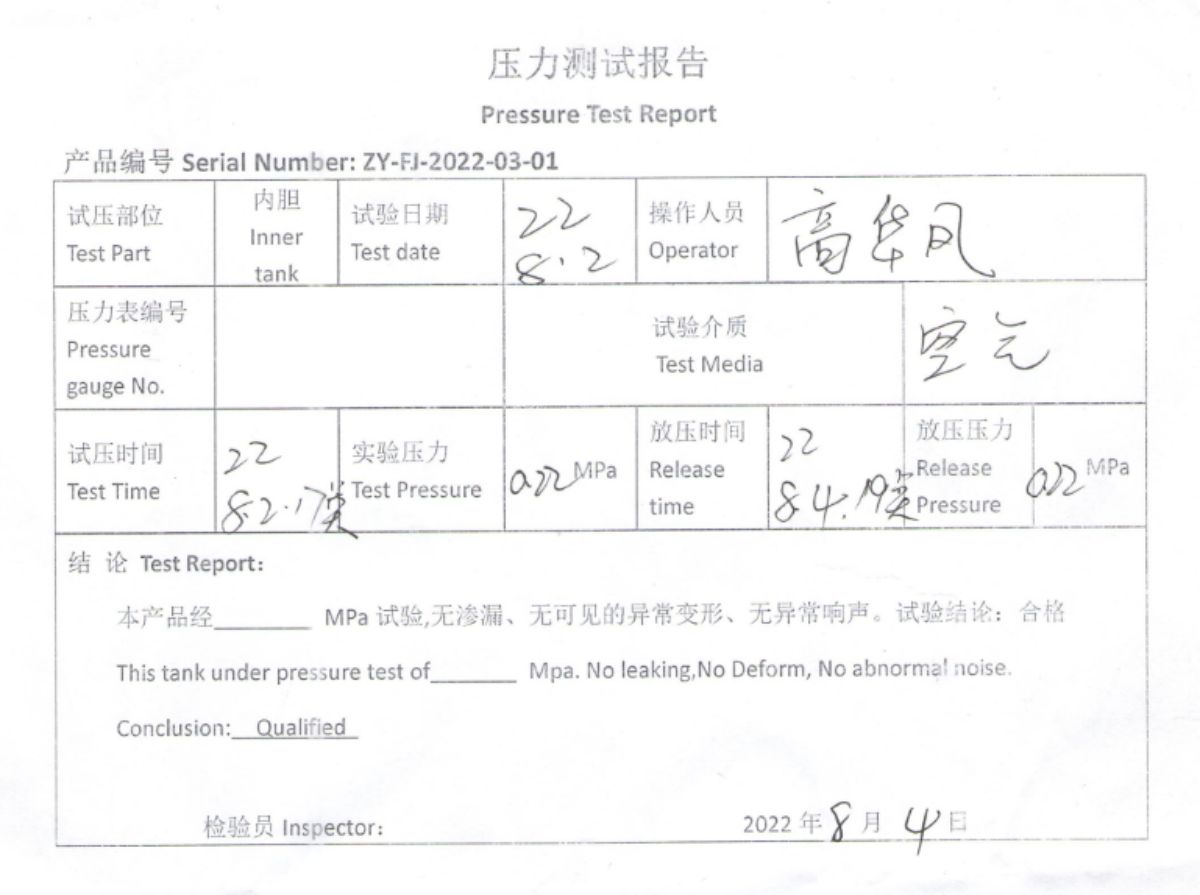

-Testarea presiunii: După finalizare, cilindrul și mantaua sunt testate hidraulic.Presiunea de testare a rezervorului interior este de 0,2-0,25 mpa, iar presiunea de testare a mantalei gropiței este de 0,2 MPa.

-Inspectarea producției: va fi verificată după finalizarea fiecărui proces și există un card de circulație a procesului pentru următorul proces.După finalizarea rezervoarelor, inspectorul nostru va verifica în cele din urmă detaliile și va informa atelierul nostru de asamblare pentru a trece la pasul următor.

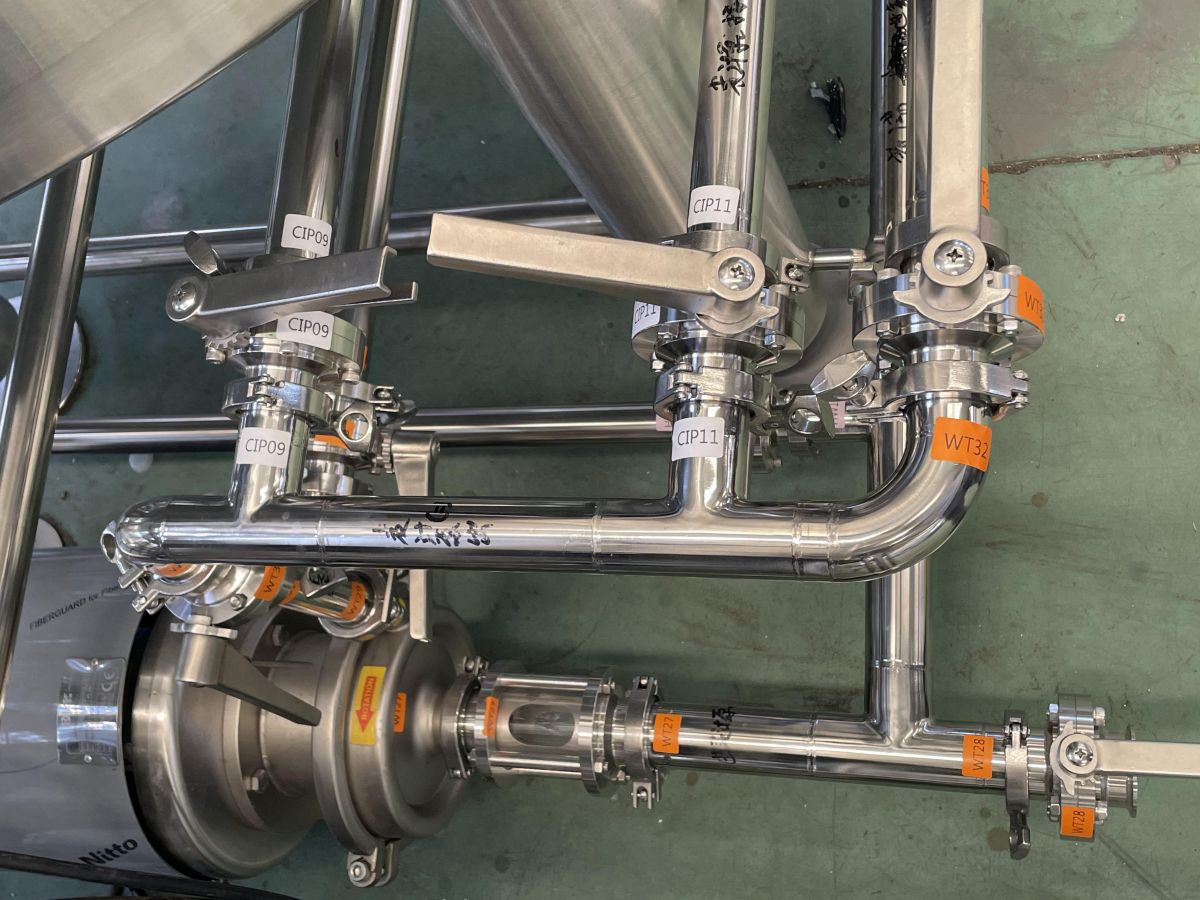

-Asamblarea conductei: Conductele Brewhouse se vor conecta în conformitate cu diagrama fluxului de bere și vom lua în considerare conducta dacă este convenabil la fabricare, precum și conducta de glicol pre-asamblată, de asemenea, conform dispoziției.

-Depanare: vom conecta apa si electricitatea pentru ca fabrica de bere sa functioneze in fabrica noastra.

Aici este videoclipul de depanare pe care l-am făcut înainte de a testa sistemul nostru.Vă rugăm să verificați:https://www.youtube.com/watch?v=wCud-bPueu0

-Pachet: După terminarea depanării, vom lipi etichetele pe fiecare racord și conducte pentru o instalare ușoară în șantier.Și îl va împacheta cu folie Bubble și cârpă anti-coliziune etc.

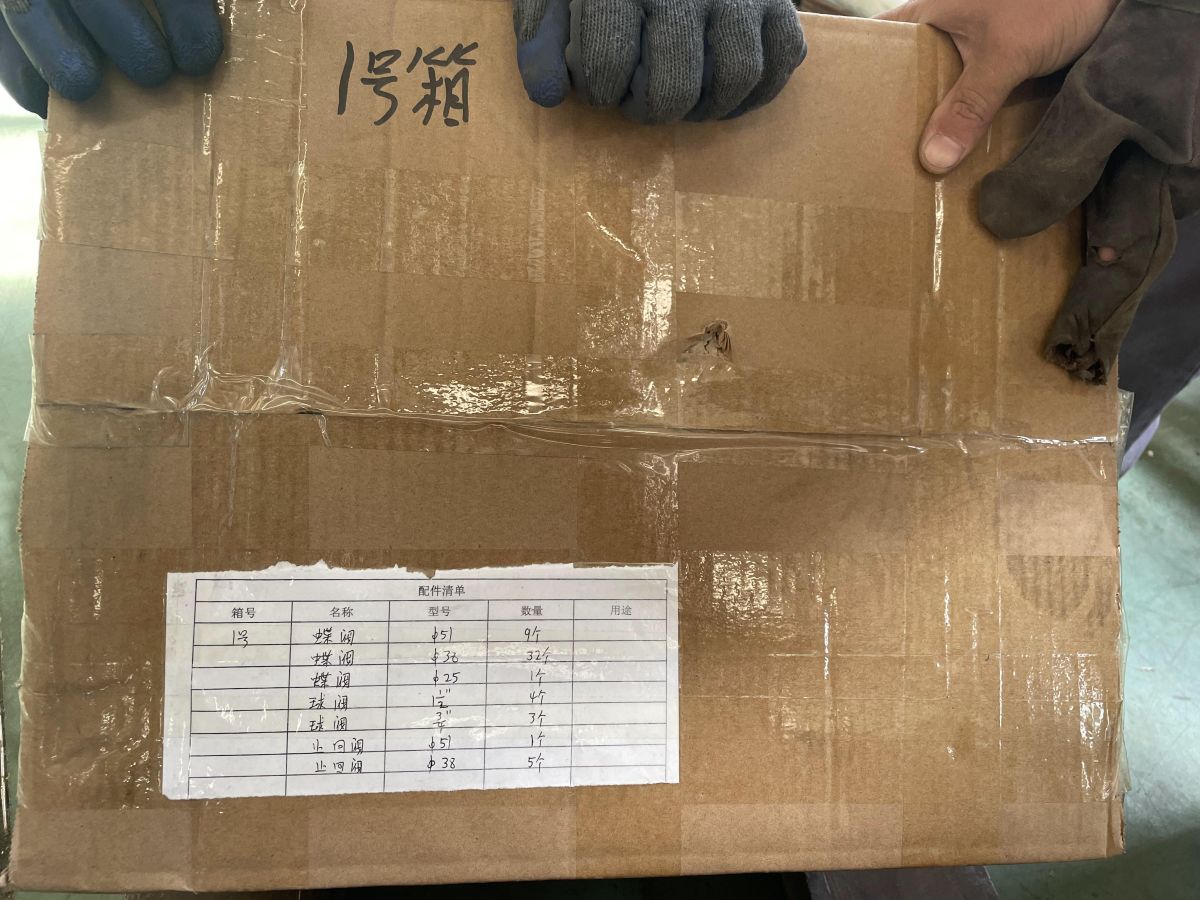

Toate supapele și fitingurile vor fi împachetate cu folie de plastic, iar rezervorul va fi ambalat saususținut în funcție de dimensiunea echipamentului și dimensiunea containerului.

-Încărcare și livrare: Echipamentul va fi încărcat după ce am confirmat data expedierii și încărcarea.Toate pachetele vor fi marcate în detaliu care sunt accesoriile în interior și trimiteți clientul nostru după livrare.

Partea 2: Ce vom face pentru proiectarea fabricii de bere?

2.1 Berărie: Se potrivește foarte bine cu cererea dvs. de fabricare a berii.

Partea de bere este cea mai importantă parte din întreaga fabrică de bere, care este direct legată de calitatea mustului și a berii.Designul berării trebuie să urmeze exact rețeta dvs. de preparare, de exemplu, greutatea medie a berii/plato.Asigurați-vă că procesul de piure sau de lautare poate fi terminat într-un timp rezonabil.

Rezervor de lauter: Pentru exemplul fabricii de bere 1000L, diametrul rezervorului de lauter este de 1400 mm, când mustul este de 13,5 grade, cantitatea de alimentare cu malț este de 220 kg, eficiența echipamentului este de 75% și grosimea stratului de cereale este de 290 mm;Când mustul este de 16 platouri, cantitatea de alimentare este de 260 kg, volumul rezervorului este de 80%, iar grosimea stratului de cereale este de 340 mm.Asta pentru a ne asigura că grosimea stratului filtrant îndeplinește cerințele de fabricare a berii, nu afectează viteza de filtrare și asigură eficiența producției.Final, îmbunătățește randamentul pe unitatea de timp prin reducerea timpului de filtrare.

Fierbător: Designul volumului ibricului se bazează pe mustul de 1360L înainte de fierbere, iar volumul de utilizare este de 65%.Deoarece concentrația mustului este relativ mai mare în America, forma va fi mult abundentă la fierbere.Pentru a preveni revărsarea spumei din ibric în timpul procesului de fierbere, folosim funcția de circulație forțată pentru a îmbunătăți rata de evaporare pentru a ne asigura că rata de evaporare este de 8-10% și pentru a îmbunătăți intensitatea de fierbere.O circulație forțată cu ibric ajută la creșterea evaporării, iar situația DMS și conținutul în 30PPM, va reduce încărcarea termică și va asigura stabilitatea cromei mustului și evitând reacția mustului Maillard.

2.2 Consum mai mic de energie în fabrica de bere

Sistem condensator: Fierbătorul de fierbere adoptă un sistem de recuperare a condensului de abur, va ajuta la îmbunătățirea recuperării apei și la economisirea consumului de apă și electricitate în întreaga fabrică de bere.Temperatura de recuperare a apei calde în jur de 85℃ și capacitatea de recuperare a apei calde la 150L pentru fiecare lot;Asta înseamnă că va economisi 18kw electric pe lot de temperatura apei de la 25-85℃.

Răcitor de must: zona schimbătorului de căldură de must se calculează prin procesul de preparare și termină procesul de răcire în 30-40 de minute, iar temperatura apei calde la 85 ℃ după schimbul heax, eficiența schimbului de căldură de peste 95%.Prin urmare, vom asigura o recuperare maximă de energie și costuri de producție mai mici.

2.3 Preparare ușoară și reducerea întreținerii în procesul de preparare

O sită dublă configurată, în cazul în care clientul produce bere prea cu hamei.Așadar, oferim o bună garanție pentru schimbătorul de căldură cu plăci, care este cea mai grea parte pentru curățare.

Pompa duală este necesară pentru unitatea de glicol, pentru o bună garanție atunci când există orice cerere de întreținere, fiecare pompă poate fi comutată cu ușurință pentru a menține producția în desfășurare.

Chiller dublu configurat, cu același scop ca și pompa de glicol.

Pompa de glicol a folosit o pompă de presiune constantă și păstrează aceeași presiune în conductele întregi de glicol, protejează supapa solenodă și extinde durata de viață.

Toate aceste detalii sunt pentru o muncă mai stabilă în întreaga fabrică de bere și vă aduc o experiență bună în procesul de fabricare a berii.

Partea 3: Care este timpul necesar de pregătire?

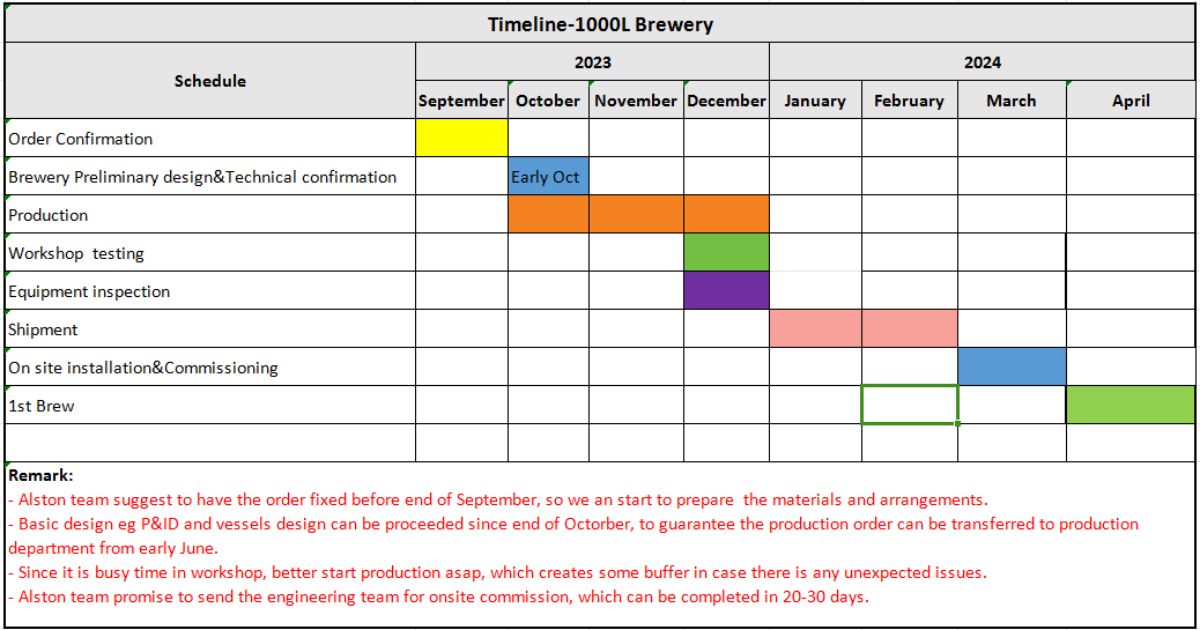

Acum, pentru a șterge procesul de comandă, am făcut o cronologie a sistemului de bere, vă rugăm să vedeți asta.

Sper că vă putem ajuta să construiți o fabrică de bere perfectă în planificarea dvs.

La final, așteptăm cu nerăbdare să lucrăm cu tine în curând.Prin această cooperare, veți simți serviciul și valoarea noastră.Nu numai că ar trebui să construim o fabrică de bere perfectă pentru dvs., dar ne concentrăm mai mult pe stabilirea unei relații de cooperare pe termen lung pentru a obține o situație câștig-câștig între cele două părți ale noastre.

Mulțumesc pentru timpul acordat.

Ridica moralul!

Ora postării: 18-sept-2023